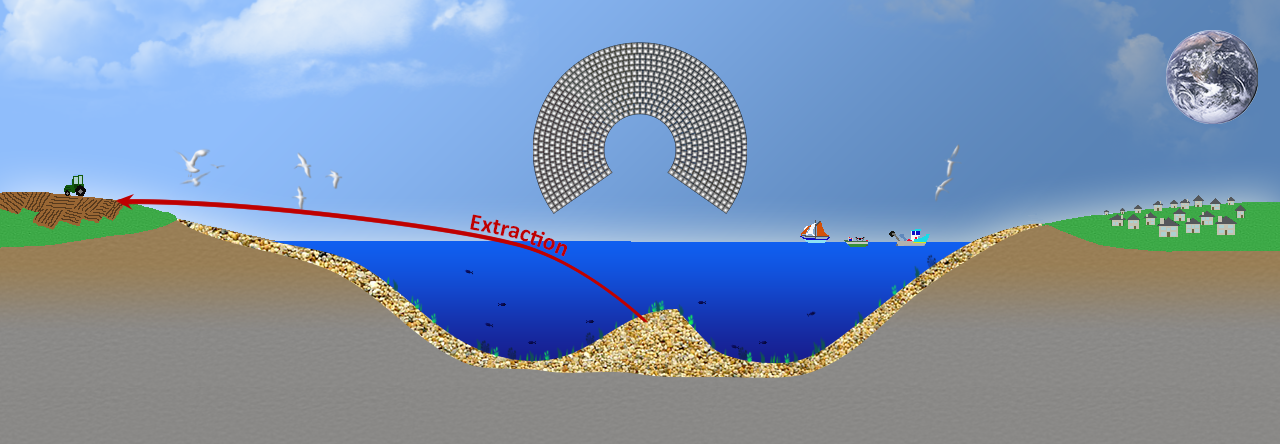

Il y a deux types de sable marin : d’une part le sable siliceux, utilisé dans la construction pour faire du béton, et d’autre part le sable coquillier, particulièrement calcaire, qui sert notamment pour les amendements agricoles, comme en baie de Lannion.

À l’échelle mondiale : comment répondre à la demande de matériaux de construction ?

En Bretagne : peut-on remplacer le maërl ?

À l’échelle mondiale : comment répondre à la demande de matériaux de construction ?

Il est difficile de trouver des alternatives économiquement viables à l’utilisation de sable marin dans l’industrie, et notamment dans la production de ciments. C’est en effet une ressource gratuite car immédiatement disponible dans la nature, et que seuls l’extraction et le traitement du sable marin ont un prix.

Le recyclage de particules broyées de verre constitue l’une des alternatives possibles à la fabrication de ciments à partir de sable marin. La matière première serait dans ce cas des granulats grossiers non utilisables lors du recyclage classique du verre. Le recyclage du verre se fait en cinq étapes :

- récupération et broyage d’emballages de verre;

- traitement du sable de verre obtenu;

- tri par granulométrie;

- récupération des particules les plus fines pour former du nouveau verre;

- formation de nouveaux emballages.

Les granulats les plus grossiers peuvent alors servir à former du ciment [1]. Des expériences ont été faites sur des bétons et des céramiques produits selon de tels procédés, et il est possible d’obtenir des résultats satisfaisant du point de vue des propriétés mécaniques. En effet, après avoir testé le nouveau matériau par des essais mécaniques et des tests d’absorption de l’humidité, en le comparant à un matériau de référence, on obtient des résistances à la flexion et à la réflexion généralement identiques ou supérieures -sous réserve que les échantillons ne contiennent pas une trop grande quantité de verre et que les grains ne soient pas trop grossiers. De plus l’absorption de l’humidité est souvent moindre que la référence, ce qui traduit une meilleure compacité du matériau, tout comme la porosité, même si pour de gros grains le diamètre élevé des pores fragilise le matériau [1].

Ces ciments peuvent se substituer au ciment classique, leur production consomme une moindre quantité de CO2 [1] et cela permet de recycler des débris de matériaux obtenus à partir de sable comme le verre.

Une autre solution serait le recyclage du béton lui-même, en le broyant lorsqu’il est récupéré sur des bâtiments désaffectés. C’est l’objet du programme de recherche Recybéton, financé par l’Agence Nationale de la Recherche, et qui réunit 46 partenaires français publics et privés. Le béton broyé est déjà régulièrement utilisé pour les sous-couches des routes. L’objectif est de lui trouver une nouvelle valorisation en l’utilisant pour produire d’autre béton. Une expérience faite sur la construction d’un parking de 2100 m² s’est révélé concluante, et les responsables du programme prévoient de fabriquer 10 000 tonnes de béton contenant 10 à 30% de sable recyclé dans les années à venir [2].

Ces alternatives sont encore à l’état expérimental, et la production des matériaux recyclés coûte des toute façon plus cher que la matière première. Les principaux espoirs résident dans une inclusion progressive des matières recyclés dans la construction de manière à arriver à un équilibre économique tout en réduisant la consommation de sable.

De même, dans la conclusion du reportage Le sable : enquête sur une disparition de Denis Delestrac, la question d’une prise de conscience à l’échelle internationale est soulevée. La situation des ressources en sable y est présentée comme aussi difficile que celle de l’eau, et devrait susciter les mêmes préoccupations pour que des solutions soient trouvées.

En Bretagne : peut-on remplacer le maërl ?

Dans le cas de la baie de Lannion, le sable coquillier vise à remplacer l’utilisation du maërl dans l’agriculture. Le sable coquillier permet un apport de calcaire à la terre de Bretagne, on a donc pensé dans un premier temps à mettre directement du calcaire terrestre, sous diverses formes. Comme le service rendu n’est pas identique, il faut traiter les produits préalablement (notamment chauffer le calcaire pour obtenir de la chaux), ce qui entraîne un surcoût. En outre il n’y a pas de terre calcaire en Bretagne, le coût de transport pour la faire venir d’autres régions serait important [3].

Une autre solution envisagée par Odile Guérin, géologue spécialiste des littoraux et première adjointe au maire de Noisy-le-Roi, était le broyage des coquilles de crépidule, coquillages parasites des côtes Bretonnes. Cependant M. Le Coz, qui dirige Agriva, la filiale du groupe Roulier qui transforme et commercialise le sable extrait, a répliqué en 2007 que cela représentait une charge de travail supplémentaire pour séparer le mollusque et la vase de la coquille. Cette solution ne peut donc être que provisoire et n’incarne pas une solution de substitution. Elle a également pensé à récolter les coquilles – Saint-Jacques, moules – consommées par les particuliers, mais comme elles sont éparpillées la récolte a un coût conséquent et les volumes récoltés sont faibles. En outre cette solution est difficile à appliquer à grande échelle, toujours selon M. Le Coz, notamment à cause des odeurs. Enfin, La géologue a également proposé d’exploiter la tangue, un dépôt vaseux contenant du calcaire qu’on trouve le long des littoraux et qui envahit le Mont Saint-Michel, mais M.Le Coz a objecté que ce n’était pas une solution réalisable, pour des raisons techniques et environnementales.[3]

Pour les industriels du groupe Roullier, le sable coquillier marin représente une solution intéressante du point de vue économique, et choisir une alternative utilisant d’autres ressources locales représenterait un travail supplémentaire donc une exploitation plus coûteuse et pas uniquement appuyée sur des infrastructures déjà existantes. Seules des réglementations pourraient obliger le groupe à chercher une alternative au sable marin. Les autorisations d’extraction délivrées en 2015 closent donc le questionnement sur des alternatives éventuelles.

(1) ANDREOLA Fernanda, LANCELOTTI Isabella, TAURINO Rosa, LEONELLI Cristina, BARBIERI Luisa, Production of Cement Blocks and New Ceramic Materials with High Content of Glass Waste, Key Engineering Materials, vol. 663 (Janvier 2016).

(2) CHAUVEAU Loïc, Béton : le recyclage pour passer de la démolition à la « déconstruction » Sciences et avenir (28 mai 2015)

(3) Lannion – Des points de vue opposés, Le Télégramme (Bretagne), (8 octobre 2010)